隨著數字化轉型的浪潮席卷全球,石油石化行業正積極擁抱智能化變革。智慧工廠解決方案的核心在于高效、精準的數據處理服務,它不僅是工廠運營的“大腦”,更是提升生產效率、保障安全環保的關鍵支撐。本文將系統闡述智慧工廠數據處理服務的架構、功能及應用價值。

一、數據處理服務的核心架構

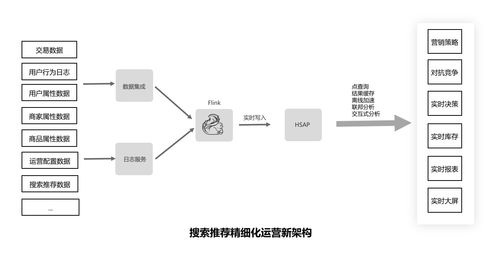

智慧工廠的數據處理服務構建于工業物聯網平臺之上,形成“采集-傳輸-存儲-分析-應用”全鏈條能力。底層通過傳感器、SCADA系統實時采集生產設備、環境監測、能耗等海量數據;數據傳輸依托5G、工業以太網確保低延遲與高可靠性;數據存儲采用云邊協同架構,邊緣節點處理實時控制數據,云端管理歷史與分析數據;上層通過大數據平臺與人工智能算法實現數據挖掘與智能決策。

二、關鍵數據處理功能模塊

- 實時監控與預警:對裝置運行參數(如溫度、壓力、流量)進行動態監測,結合閾值模型與機器學習算法,實現設備故障早期預警與安全風險主動防控。

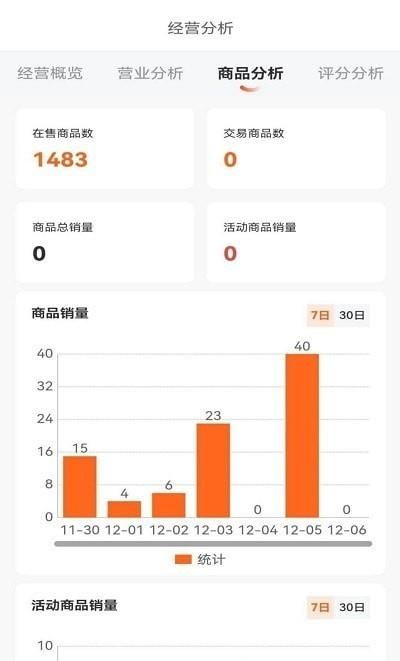

- 生產優化分析:整合生產計劃、物料平衡、能耗數據,通過深度學習模型模擬工藝參數,推薦最優操作方案,提升收率與能效。

- 設備預測性維護:基于振動、溫度等時序數據構建故障預測模型,精準判斷設備剩余壽命,降低非計劃停機損失。

- 環保與安全合規:實時分析廢氣、廢水排放數據,自動生成合規報告;通過視頻智能分析識別人員違規行為,強化HSE管理。

- 供應鏈協同:打通上下游數據鏈,動態優化庫存、物流調度,實現全供應鏈可視化與敏捷響應。

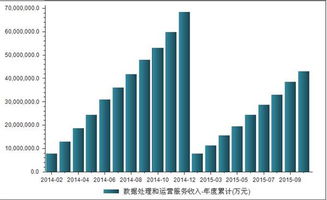

三、應用場景與價值體現

在煉化生產場景中,數據處理服務可通過實時優化催化裂化反應條件,使輕油收率提升1.5%以上;在儲運環節,智能罐區管理系統自動校準液位與溫度數據,減少計量誤差超0.2%。某石化企業實施全廠數據治理后,年節約運維成本約3000萬元,事故預警準確率提高至95%。

四、實施路徑與挑戰應對

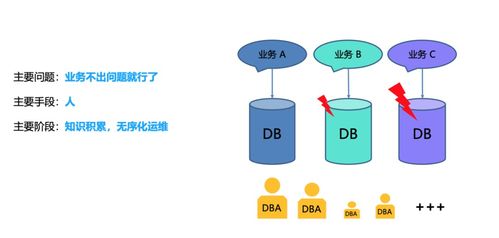

建議分三階段推進:先完成關鍵設備數據標準化采集與平臺搭建;再逐步擴展分析模型覆蓋核心工藝;最終構建企業級數據資產體系。需重點攻克數據孤島破除、異構系統集成、復合型人才培養等挑戰,通過建立數據治理規范與網絡安全防護體系保障長效運行。

石油石化智慧工廠的數據處理服務正從輔助工具演進為核心競爭力。未來結合數字孿生、區塊鏈技術,將進一步實現全生命周期數據價值閉環,推動行業向綠色、高效、韌性方向持續進化。